普段、私がやっているプリント基板の作り方を掲載します。最初に、回路図を元にパターンを

方眼紙に書きます。パーツの足の間隔は、現物で確認するのがベストですが、私の場合

抵抗(1/4W)は9mm(立てる時は3mm)、ダイオードは8mm、0.01μFのパスコンは5mm

セラコンは3mmから5mm、TRは2.5mm、ICも2.5mmで書いています。

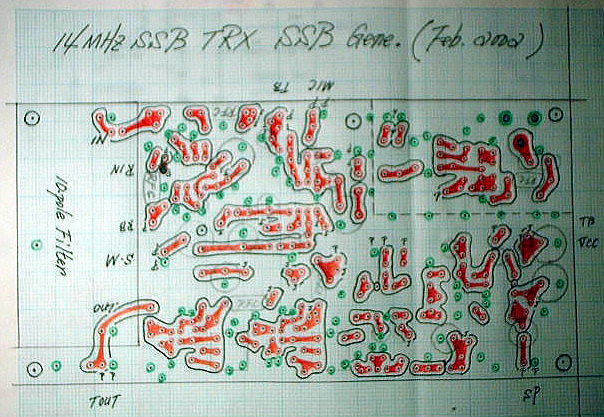

それでは、下にSSBジェネレーターのパターンの下書きを掲載します。

スペース配分が悪くて、コンデンサー3個が下付けになってしまいました。何年やっても

下手なのは、センスの問題でしょうか?HI。

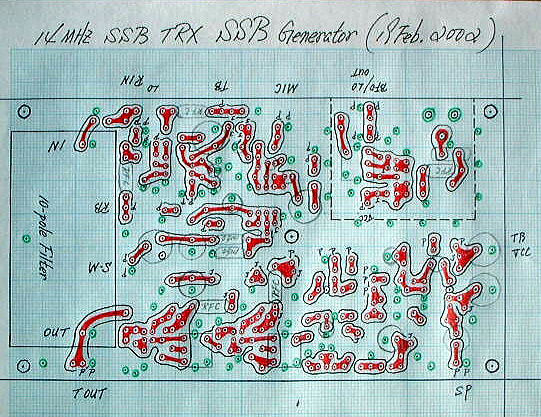

最初に書いたパターンがなんとなく気にいらないので、書き直しました。少し基板のサイズを

大きくしてゆったりしたスペース配分にしました。図中、[P]は接続用のピンを立てる所

[J]はジャンパー線の接続点です。緑の◎はGNDです。基板が大きいので、周囲4ヶ所と

中央1ヶ所にメタルサポート用の3mmのネジ穴を開けます。

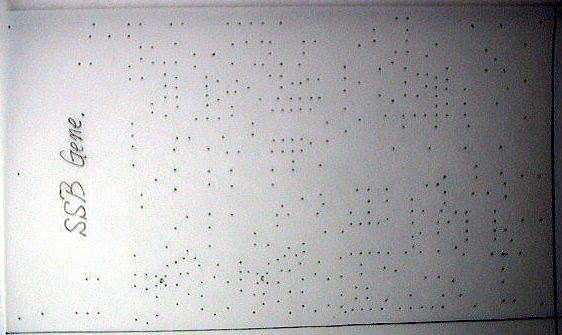

次に、厚手のトレッシングペーパーを上のパターン図に重ねて、動かないように

セロテープ等で数ヶ所仮止めします。そして、穴を開ける位置に細字の油性ペンで

点を付けていきます。最後に、空いている所に文字を記入します。これは後で

パターンの「ウラ・オモテ」の確認を容易にするためですので、コールサインでも基板の

名称でも何でもOKです。こうすれば基板が出来上がった時に、「パターンが反対だ!!!」

等の悲劇を防げます。実は、私、何回かそれで失敗しています。HI。

下の写真は書き終わった所ですが、これは、基板の上(パーツの取り付け側)から見た

図になります。基板の銅箔面(ハンダ付けする側)に、このトレッシングペーパーを裏返して

セロテープ等で貼り付けます。この時、文字が裏返しであれば、OKです。

基板の銅箔面に上記のトレッシングペーパーを裏返しに貼り付けます。次に「目打ち」等で

穴あけ位置を銅箔面へ写し取ります。やり方は、「目打ち」の先を点に合わせて、上から軽く

金づちで叩く方法です。終了したら、よく確認してからトレッシングペーパーを外しましょう。

それでは、ここで基板を一度きれいに洗浄します。市販されている基板は銅箔面が酸化しない

ようにフラックス(?)が塗られているようです。ですから、このままパターンを書いて

エッチングすると、エッチングが上手くいかず失敗する事があります。これも、私の失敗例です。

台所でシンナーとクレンザーを使い銅箔面をピカピカに磨きましょう。

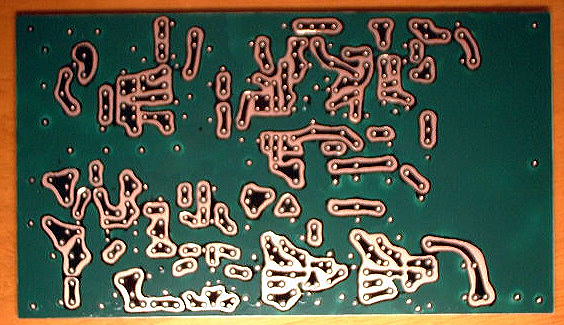

次に、サンハヤトのレタリングシート(黒◎)を準備し、穴あけ位置に黒◎を転写します。

終了したら、油性ペン(マジックインキのNo.900がFBです)で、グランドで残す部分や

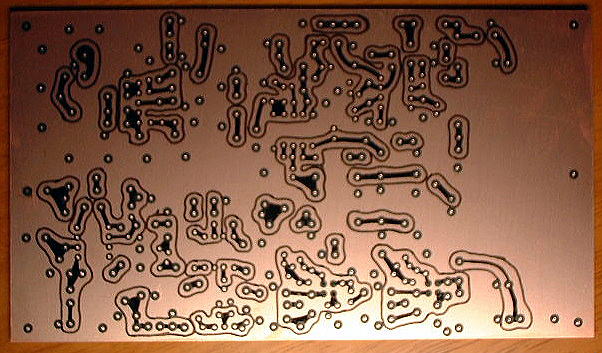

パターンとして残す部分を書き込みます。下の写真はここまでの状態です。

さて、広いグランド部分をマジックインキで塗つぶすのは大変ですし、ムラになり易いため

出来上がりに虫食い状態の所が出来る可能性があります。これも、私の失敗例。HI。

そこで、なにか良い方法はと、以前捜していて、見つけました。黒田 徹さんの著書

「はじめてのトランジスタ回路設計」(CQ出版社)です。すぐ、購入しました。

最後のページに「分厚い皮膜を描く方法」という記述があり、大変、参考になりました。

下の写真はその方法で仕上げた所です。

エッチングの方法については、雑誌等の製作記事を参考にしてみてください。私も最初は

エッチング液を湯せんして、プラスチックの容器に入れ、エッチングしていました。

この場合、温度管理が少し大変です。そこで現在は、サンハヤトのエッチング装置(ES−10)を

購入して、愛用しています。エアーポンプでエッチング液が噴流するようになっているため

装置内の液温がどこでも均一になりますのでFBです。時間も4〜5分でOKです。

エッチングが終了したら、シンナーとクレンザーを使い、基板を磨きましょう。

パターン切れやグランドとの接触部分がないか、よく確認します。OKでしたら、次は

楽しい穴あけです。ミニドリルで1mmの穴を開けていきます。FCZコイルのケースの足は

1.5mm、メタルサポートは3mmです。私はこの穴あけが大好きです。HI。

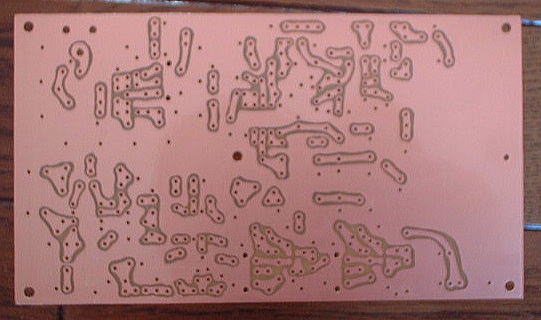

穴あけが終わったら、再度、基板を磨きます。ピカピカになったら、水でよく洗い、しっかり

乾燥させましょう。最後に、フラックスを塗って、終了です。

下の写真はフラックスを塗り終わった所です。ここまで来ると、すぐに部品をハンダ付けしたく

なりますが、フラックスが完全に乾くまで、ちょっとガマンしましょう。丸一日、置けばOKです。

私は、手書きでパターンを書いています。自作を再開した頃、何回か感光基板に挑戦したのですが

全部、失敗してしまいました。太陽光でやろうとしたのが、いけなかったのでしょうか?

それとも、パーツ屋さんで期限切れの感光基板を、まとめて安く購入したのがいけなかったのか?

すっかり自信をなくして、生基板に直接、手書きする方法になりました。うーーん、ちょっと安易。

私のローカルのKさんはファイトの塊で、何回かの感光基板の失敗にもめげず、コツを習得されたそうで

最近は、とてもきれいな基板を製作されています。私も見習はなくてはと思っています。

ところで、自作愛好家の方の中には、生基板の上に、ランド(プリント基板の小片)を乗せて

直接、回路を組み上げてしまう、達人がいます。自作の場合、回路の変更や定数の変更が

ひんぱんに行われますので、このやり方のほうがFBです。私のようにプリント基板を作ると

完成後、抵抗1個交換するのにも、ネジを外して配線を外して、基板をひっくり返してと

大事になってしまいます。それでも、プリント基板を作ってしまうのは、なぜなんでしょう?

それは、基板作りが好きだからです。エッチングしていると、なんとなく、中学校の理科の実験を

思い出してしまいます。校舎の片隅にある、暗くて薬品の臭いがすこし漂う理科実験室は

私の好きな場所でした。かなり根暗ですね。HI。